संक्षेप में स्टेनलेस स्टील सिंक की उत्पादन प्रक्रिया का परिचय दें। स्टेनलेस स्टील सिंक के उत्पादन में आम तौर पर कच्चे माल, उत्पादन प्रक्रियाओं, सतह के उपचार आदि का चयन शामिल होता है। आम तौर पर, इन तीन चरणों की आवश्यकता होती है, जिनमें से कच्चे माल का चयन और उत्पादन और उपचार प्रक्रियाएं सबसे महत्वपूर्ण हैं।

कच्चे माल का चयन

वर्तमान में, घरेलू स्टेनलेस स्टील सिंक निर्माताओं द्वारा आमतौर पर उपयोग की जाने वाली स्टेनलेस स्टील सामग्री 0.8-1.0 मिमी मोटी स्टेनलेस स्टील प्लेट हैं, जो सिंक के उत्पादन के लिए सबसे उपयुक्त हैं। यदि प्लेट बहुत पतली है, तो यह सेवा जीवन और सिंक की ताकत को प्रभावित करेगी। यदि प्लेट बहुत मोटी है, तो धुले हुए टेबलवेयर को नुकसान पहुंचाना आसान है।

उत्पादन की प्रक्रिया

स्टेनलेस स्टील सिंक बेसिन के लिए दो मुख्य उपचार प्रक्रियाएं हैं: वेल्डिंग और वन-टाइम फॉर्मिंग।

1. वेल्डिंग विधि

वेल्डिंग विधि खांचे की सतह और नाली के शरीर को अलग-अलग पंच करना है, और फिर वेल्डिंग द्वारा दोनों को जोड़ना है, और वेल्ड की सतह को भरना और पॉलिश करना है। आम तौर पर, सामने की उपस्थिति पर कोई वेल्डिंग ट्रेस नहीं होता है। यह उत्पादन और प्रसंस्करण विधि प्रक्रिया में सरल है और इसे छोटे पंच प्रेस उपकरण और साधारण मोल्ड द्वारा प्राप्त किया जा सकता है। आमतौर पर, 0.5-0.7 मिमी स्टेनलेस स्टील प्लेट का उपयोग किया जाता है। इस प्रसंस्करण विधि में उत्पादन प्रक्रिया के दौरान कम नुकसान होता है और लागत अपेक्षाकृत कम होती है। इसलिए, इस विधि द्वारा उत्पादित स्टेनलेस स्टील सिंक की कीमत अपेक्षाकृत कम है। अब जब तक यह एक नियमित निर्माता का उत्पाद है, वेल्डिंग प्रक्रिया को संख्यात्मक नियंत्रण तरंग प्रतिरोध वेल्डिंग द्वारा वेल्डेड किया जाता है, और गुणवत्ता पारित की जाती है। दो तरीके हैं:

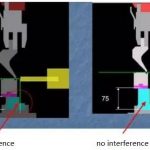

1) पहला बेसिन और पैनल के आसपास की वेल्डिंग है, जिसे सीम वेल्डिंग (नीचे वेल्डिंग) भी कहा जाता है।

इसका फायदा इसका खूबसूरत लुक है। कठोर उपचार के बाद, वेल्ड ढूंढना आसान नहीं है, और सिंक की सतह सपाट और चिकनी है। नुकसान यह है कि कुछ उपभोक्ताओं को इसकी मजबूती पर संदेह है। वास्तव में, वर्तमान वेल्डिंग तकनीक में मुख्य रूप से सब-आर्क वेल्डिंग और सबसे उन्नत संख्यात्मक नियंत्रण प्रतिरोध वेल्डिंग शामिल हैं, और गुणवत्ता बीत चुकी है। इस वेल्डिंग विधि का नुकसान यह है कि इसमें बहुत अधिक सामग्री की खपत होती है और दो स्टील प्लेटों को पंच करना पड़ता है।

2) दूसरा एक में दो सिंगल बेसिन की बट वेल्डिंग है, जिसे बट वेल्डिंग भी कहा जाता है।

लाभ यह है कि बेसिन और पैनल एकीकृत रूप से फैले और बनते हैं, जो मजबूत और टिकाऊ होते हैं। नुकसान यह है कि वेल्डिंग के निशान देखने में आसान होते हैं, और सपाटता थोड़ी खराब होती है। वास्तव में, कुछ तथाकथित एक-चरण डबल-टैंक सिंक सामग्री के एक टुकड़े से मुद्रित नहीं होते हैं बल्कि दो सिंगल बेसिन द्वारा दर्जी-वेल्डेड होते हैं। जब आप इसे खरीदते हैं, तो आप ध्यान दे सकते हैं कि मिलाप संयुक्त दो सिंक के बीच में है, जिसे रिवर्स साइड से देखा जा सकता है। एक प्लेट को दो सिंक में पंच किया जाता है। दुनिया में ऐसी कोई तकनीक नहीं है। बट-वेल्डेड पॉट के लिए सबसे कठिन काम बर्तन की सपाट सतह को सुनिश्चित करना है। अगर इसकी गारंटी दी जा सकती है, तो यह वास्तव में सबसे अच्छा तरीका है। क्योंकि यह समग्र स्ट्रेचिंग के समान सामग्री का उपयोग करता है, यह संयुक्त स्ट्रेचिंग की स्ट्रेचिंग समस्या को भी हल कर सकता है।

सिंक की वेल्डिंग गुणवत्ता सिंक के जीवन को प्रभावित करने वाला सबसे महत्वपूर्ण कारक है। अच्छी वेल्डिंग जंग और डीसोल्डरिंग को रोक सकती है। वेल्डिंग चिकनी, चिकनी, तंग, झूठी वेल्डिंग, जंग के धब्बे और गड़गड़ाहट से मुक्त होनी चाहिए। सभी डबल बेसिन जिनकी गहराई 18 सेमी से अधिक है, वेल्ड किए गए हैं। चूंकि डबल बेसिन टैंक एक ही समय में 18 सेमी से अधिक फैला हुआ है (टैंक की गहराई, टैंक की कुल ऊंचाई और टैंक की तरफ नहीं)), यह प्रसंस्करण प्रौद्योगिकी की सीमा गहराई है।

2. एक बार अभिन्न खींचने की विधि (मुख्य रूप से एकल नाली के लिए उपयोग की जाती है)

स्टेनलेस स्टील सिंक को संसाधित करने की यह विधि सामग्री की एक पूरी शीट से बनी है, जिसके लिए अपेक्षाकृत उच्च प्रसंस्करण उपकरण और मोल्ड की आवश्यकता होती है। चूंकि एक बार बनाने के लिए शीट की उच्च गुणवत्ता और लचीलापन की आवश्यकता होती है, इसलिए इसे आम तौर पर 0.8-1 मिमी मोटी स्टेनलेस स्टील शीट से छिद्रित किया जाता है। इंटीग्रल मोल्ड्स और आयातित पंच प्रेस उपकरण का उपयोग करें। एक-शॉट मोल्डिंग विधि के उत्पादन में शीट के किनारे के बड़े काटने के नुकसान और मोल्ड और उपकरणों में उच्च निवेश के कारण, लागत अधिक है। इसलिए, इस विधि द्वारा उत्पादित स्टेनलेस स्टील सिंक अधिक महंगा है।

एक बार की मोल्डिंग निर्माण प्रक्रिया बहुत लोकप्रिय है, और इसकी निर्माण प्रक्रिया कठिन है। इस तरह की उत्पादन तकनीक बहुत मांग है, और एक टुकड़ा बनाने की प्रक्रिया एक विशेष रूप से महत्वपूर्ण प्रक्रिया है, जिसके लिए उच्च स्टील प्लेट सामग्री की आवश्यकता होती है। इसने बेसिन बॉडी की वेल्डिंग के कारण होने वाली रिसाव की समस्या को हल किया कि वेल्ड विभिन्न रासायनिक तरल पदार्थ (जैसे डिटर्जेंट, स्टेनलेस स्टील क्लीनर, आदि) के क्षरण का सामना नहीं कर सकता। लेकिन प्लेट को सिंक में फ्लश करने में कई कमियां हैं, जैसे:

1) गठित सिंक की समग्र मोटाई असमान, अपेक्षाकृत पतली है, ज्यादातर लगभग 0.7 मिमी। इस तकनीक को वर्तमान में दूर नहीं किया गया है, सिंक का निचला भाग बहुत पतला है, और बेहतर बेसिन की मोटाई 0.8-1.0 मिमी होनी चाहिए।

2) सिंक बहुत गहरा नहीं हो सकता। क्योंकि यह बहुत गहरा है, सिंक की दीवार बहुत पतली और टूट जाएगी, और बहुत उथला पानी आसानी से निकल जाएगा, जिसका उपयोग करना मुश्किल है।

3) पानी की टंकियों को खींचने के लिए आमतौर पर उच्च तापमान वाले एनीलिंग की आवश्यकता होती है, आमतौर पर 1200 डिग्री से ऊपर के तापमान पर। इस तरह के उपचार के बाद, पानी की टंकी की कठोरता स्वाभाविक रूप से कमजोर हो जाती है, और पानी की टंकी की कठोरता निश्चित रूप से कम हो जाती है।

4) किनारे के उपचार के संदर्भ में, समग्र फैला हुआ बेसिन आम तौर पर सिंगल-लेयर फ्लैंगिंग होता है। एक ओर, स्थापना कार्यकर्ता के हाथ काटना बहुत संभव है। सबसे महत्वपूर्ण बात यह है कि कोई "मजबूत करने वाली पसली" नहीं है और वजन काफी अच्छा नहीं है। इसी समय, सीलिंग पानी के प्रभाव को प्राप्त करना मुश्किल है।

5) समग्र खिंचाव पैनल सपाट होना मुश्किल है।

6) लागत बहुत अधिक है। सामग्री और प्रक्रियाओं के लिए अत्यधिक उच्च आवश्यकताओं के कारण, एक बेसिन की लागत वस्तुतः बढ़ जाती है।

एक बार के सिंक का लाभ यह है कि सामग्री वेल्डेड बेसिन की तुलना में बेहतर है, प्रक्रिया जटिल है, और प्रसंस्करण मुश्किल है। सिंक को वेल्डिंग करने की प्रक्रिया सरल है, और प्लेट एक समय में अच्छी तरह से नहीं बनती है, लेकिन सापेक्ष कीमत थोड़ी सस्ती होती है, और नीचे की प्लेट की मोटाई भी एक बार बनाने की तुलना में अधिक मोटी होती है। सीधे शब्दों में कहें, वेल्डेड सिंक और वन-पीस सिंक के बीच उपयोग में कोई अंतर नहीं है। हालाँकि, प्रक्रिया कारणों से, एकीकृत स्टेनलेस स्टील सिंक को बहुत गहरा नहीं बनाया जा सकता है और पानी के छींटे पड़ने की समस्या होती है। एकीकृत सिंक का सबसे प्रमुख लाभ यह है कि यह विभिन्न प्रकार के रासायनिक तरल पदार्थों (जैसे डिटर्जेंट, स्टेनलेस स्टील क्लीनर, आदि) द्वारा बेसिन के वेल्डिंग गैप के कारण होने वाली समस्याओं को लीक नहीं करेगा। लेकिन लंबी वारंटी अवधि के कारण इस लाभ का अब कोई लाभ नहीं है।

सतह का उपचार

स्टेनलेस स्टील सिंक के लिए वर्तमान में चार प्रकार की सतह उपचार प्रक्रियाएं हैं: एक फ्रॉस्टेड (ब्रश) है, दूसरा सैंडब्लास्टिंग (मैट पर्ल सिल्वर सरफेस), तीसरा पॉलिशिंग (दर्पण) है, और चौथा एम्बॉसिंग है।

1. फ्रॉस्टिंग (वायर ड्राइंग)

वर्तमान में, स्टेनलेस स्टील सिंक प्रसंस्करण उद्योग में सबसे व्यापक रूप से उपयोग की जाने वाली सतह उपचार प्रक्रिया फ्रॉस्टिंग (वायर ड्राइंग) है। कुछ निर्माता फ्रॉस्टिंग प्रक्रिया को काफी सरल करते हैं, और लागत भी कम होती है। पॉलिश करने के लिए बस पीसने वाले पहिये का उपयोग करें। ऐसे ग्राहकों की सामग्री की सतह पर बहुत अधिक आवश्यकताएं नहीं होती हैं। थोड़ा सा सतह दोष कई बार पॉलिश करने के बाद समाप्त हो जाता है।

वर्तमान में, वूशी और झेजियांग में कुछ स्टेनलेस स्टील वितरण इकाइयों ने पूरे रोल तेल पीसने वाले उपकरण पेश किए हैं, जो स्टेनलेस स्टील सिंक प्रसंस्करण उद्यमों के लिए दहलीज बढ़ाता है। उत्पाद की सतह की गुणवत्ता पर अधिक ध्यान देने की आवश्यकता है। बेशक, पूरे रोल की तेल मिलिंग भी सामग्री की सतह की गुणवत्ता का परीक्षण है, जिसमें ग्राहक द्वारा आवश्यक सतह प्रसंस्करण शैली, बनावट की दिशा इत्यादि शामिल है। इस प्रसंस्करण में दिखने में आसान दोष प्रक्रिया रंग अंतर बैंड, कंपन पैटर्न, और इंडेंटेशन और प्रसंस्करण के दौरान बेल्ट के शटडाउन या परिवर्तन के कारण पैटर्न की गहराई है।

2. सैंडब्लास्टिंग (मैट पर्ल सिल्वर सरफेस)

सैंडब्लास्टिंग के बाद स्टेनलेस स्टील सिंक का प्रभाव मोती मैट है। इसका फायदा यह है कि यह तेल से चिपकता नहीं है और बेहद खूबसूरत होता है। यह सतह उपचार प्रक्रिया यूरोप में बहुत लोकप्रिय और फैशनेबल है। कुछ घरेलू उपकरणों की सतह के उपचार में, लगभग सभी निर्यात निर्माता इस प्रसंस्करण शैली को अपनाते हैं। सैंडब्लास्टिंग मुख्य रूप से शॉट ब्लास्टिंग ग्लास बीड्स का उपयोग करता है, और फिर रासायनिक सतह के उपचार का उपयोग करता है।

3. चमकाने (दर्पण)

पॉलिशिंग (दर्पण) शुरुआती दिनों में व्यापक रूप से इस्तेमाल की जाने वाली सतह उपचार शैली है। हालाँकि, यह शुरुआत में मैनुअल पॉलिशिंग पर निर्भर था या बाद में मैकेनिकल पॉलिशिंग पर, यह एक चिकनी और परावर्तक सतह की खोज थी। सतह जितनी अधिक समतल होगी, परावर्तन की डिग्री उतनी ही अधिक होगी। सामग्री पर ही पॉलिशिंग की उच्च आवश्यकताएं होती हैं, और प्रसंस्करण के दौरान सतह की गुणवत्ता को नियंत्रित करना मुश्किल होता है, और यह खरोंच के लिए सबसे आसान भी है। और लंबे समय के बाद आईने का असर खत्म हो गया है।

4. एम्बॉसिंग

उभरा हुआ शैली उभरा सामग्री से बना है। घरेलू इस्पात मिलों में इस सामग्री का कोई भंडार नहीं है, और इस सामग्री की उत्पादन तकनीक सभी इस्पात संयंत्रों के लिए उपलब्ध नहीं है, इसलिए इसकी लागत अपेक्षाकृत अधिक है। उभरा सामग्री बहुत पहनने के लिए प्रतिरोधी है। मैं व्यक्तिगत रूप से सोचता हूं कि यदि इस सामग्री की लोकप्रियता अन्य सतह-उपचार सामग्री की तरह लोकप्रिय हो सकती है, तो इसे बाजार द्वारा भी पहचाना जाएगा।

स्टेनलेस स्टील सिंक की विशिष्ट बनाने की प्रक्रिया

1. खिंचाव बनाने

1) मशीन: प्लेट को फैलाने के लिए आम तौर पर एक बड़े टन भार हाइड्रोलिक प्रेस (200 टी) या अधिक का उपयोग करें।

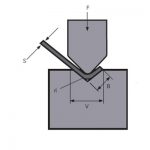

2) मोल्ड: कोण बहुत सीधा नहीं होना चाहिए, आम तौर पर सीधे φ10 से ऊपर, संरचना उचित होनी चाहिए।

3) सामग्री: आम तौर पर, प्लेट की मोटाई 0.8-1.0 मिमी के भीतर होनी चाहिए। यदि यह इस सीमा से अधिक हो जाता है, तो 500T हाइड्रोलिक प्रेस भी कमजोर हो जाएगा।

4) हीट ट्रीटमेंट: स्ट्रेचिंग के बाद आंतरिक तनाव को खत्म करने के लिए, समग्र रूप से फैली हुई पानी की टंकी को आमतौर पर उच्च तापमान वाले एनीलिंग उपचार की आवश्यकता होती है, आमतौर पर 1200 डिग्री से ऊपर के तापमान पर।

5) भूतल उपचार: वायर ड्राइंग, पॉलिशिंग, पॉलिशिंग (आम तौर पर चिकनी)।

6) प्रक्रिया: मरने के लिए ड्राइंग तेल जोड़ने के बाद, प्लेट को सुचारू रूप से बढ़ाया जा सकता है, बनाने के बाद उपचार और सतह के उपचार की घोषणा की जा सकती है।

2. हाथ मोल्डिंग

1) मशीन: आम तौर पर प्रेस ब्रेक झुकने मशीन, बनाने के लिए हाइड्रोलिक प्रेस, और वेल्डिंग के लिए आर्गन आर्क वेल्डिंग मशीन का उपयोग करें।

2) फिक्स्चर: झुकने वाले जुड़नार, हाइड्रोलिक प्रेस मोल्ड।

3) सामग्री: क्योंकि प्रक्रिया झुकने को गोद लेती है, प्लेट की मोटाई सीमित नहीं होती है, और उचित मोटाई आमतौर पर अर्थव्यवस्था के अनुसार अपनाई जाती है।

4) वेल्डिंग: सामग्री की मोटाई के अनुसार, विभिन्न वेल्डिंग धाराओं का चयन किया जा सकता है, उदाहरण के लिए, 220 ए के नीचे वेल्डिंग वर्तमान 1.2 मिमी के लिए उपयोग किया जाता है।

5) भूतल उपचार: वायर ड्राइंग, पॉलिशिंग, पॉलिशिंग (आम तौर पर चिकनी)।

6) प्रक्रिया: आम तौर पर, शीट मुड़ी हुई होती है और पहले बनती है, और फिर साइड सीम को ओरिगेमी बॉक्स की तरह वेल्ड किया जाता है, और अंत में सतह का उपचार किया जाता है।